工研院攜宏遠開發快速打樣 推在地紡織業智慧化

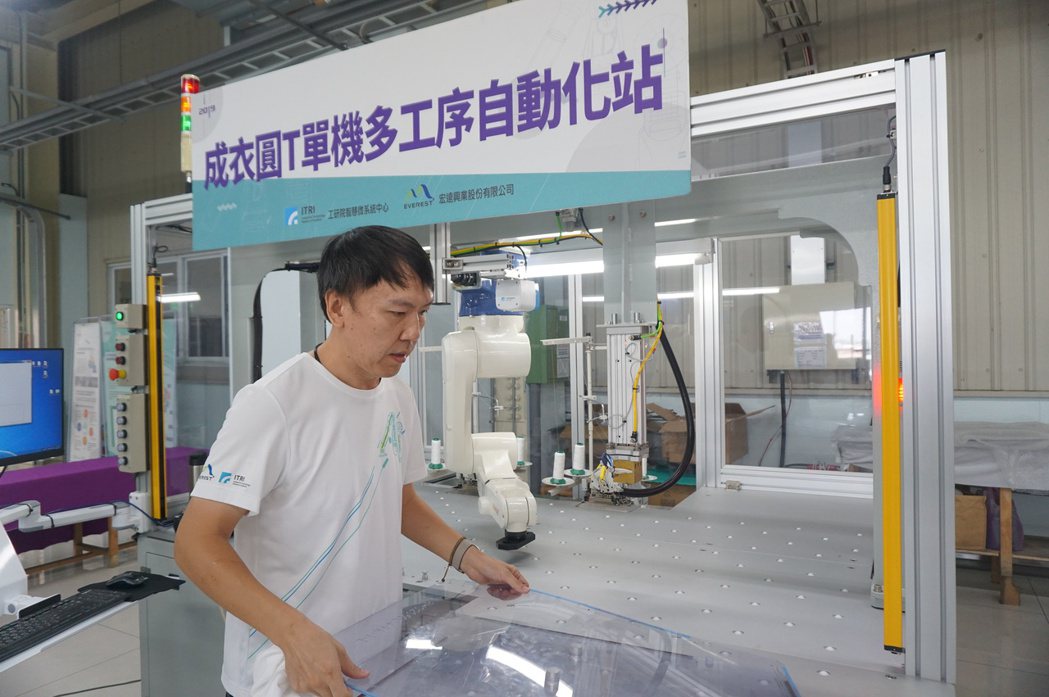

面對快時尚興起帶來的全球性挑戰,即便是上下游建構完整的台灣紡織產業,也積極運用人工智慧科技,邁向產業智慧化。工研院今(22)日與紡織大廠宏遠興業宣布已在台南建置完成「成衣單站多工序自動化站」,以智慧化技術整合在地設計端與生產端的產業打樣需求,協助產業從創意、企劃、設計、打樣到生產無縫接軌。

工研院智慧微系統科技中心執行長朱俊勳表示,台南是富有文化底蘊的城市,多年來在地紡織業與政府及產學研的通力合作,展現活力十足的產業能量。近來因應市場趨勢,工研院積極以科技研發扶植紡織產業邁向智慧化,除了導入智慧工廠,也鎖定現在產業打樣時程冗長等痛點。

與宏遠攜手合作開發「成衣單站多工序自動化站」,朱俊勳指出,江打破過去打樣分工細,常需4到5家不同廠商分別製作,耗時冗長的缺點,大幅縮短打樣時程至1到3天,運轉效率高,符合當前快時尚少量多樣的市場需求。工研院此次亦特別導入的「抗反光3D視覺導引模組」。

藉由抗反光3D視覺導引模組,朱俊勳表示,可針對成衣圓T不同尺寸衣料進行3D視覺辨識入料定位,再透過模組識別的定位座標精準傳輸給機械手臂,串聯起過去多半由人工執行的上下料及車縫工作。工研院同時在宏遠台南總部建構「快速打樣自動化試量產概念示範場域」,展示台灣首創自動化應用於成衣多工序縫製路徑的技術,促使台灣紡織業的成衣製程邁向半自動化。

宏遠興業副總高錦雀坦言,「行內人都知道,成衣製程要做到完全自動化其實相當困難」,由於布料、款式、車縫方式眾多,及布料柔軟有彈性,要以機械手臂穩定拿取有一定的難度,雖然國外已有一體成型的圓T自動化機器,但一次只能生產一種圓T樣式,微調的幅度很小,難以符合少量多樣的市場需求。

宏遠與工研院合作開發的「成衣圓T單站多工序自動化站」,經3D視覺感測器判別後,機械手臂可自動夾取、放置大身及兩肩布料的模板至拷克機、熱燙印機縫製燙印,將原有分站式流程整合成為一站式作業,節省70%的人力操作及步驟工序,未來如果能在圓T製作上穩定運作,可擴展研發不同成衣種類的模板,泛用性將大為提升。

來源出處:經濟日報